全国地磅电子秤销售、维修电话158-8101-1465

配料自动称重系统设计目录

配料自动称重系统设计

配料自动称重系统设计

一、称重传感器选择

在配料自动称重系统中,称重传感器的选择至关重要。我们需要选择精度高、稳定性好的传感器,以确保配料称重的准确性。同时,还需考虑传感器的量程、安装方式以及与控制系统的接口等因素。

二、物料存储与输送

为了确保生产过程的连续性,配料自动称重系统需要具备物料存储与输送功能。这包括储料仓的设计、输送设备的选择以及物料流动的控制等。此外,还需考虑物料的防尘、防潮等措施,确保系统运行的稳定性和可靠性。

三、配料控制系统

配料控制系统是整个配料自动称重系统的核心,负责实现自动配料、称重、控制等功能。该系统需具备自动化、智能化特点,能够根据生产需求进行动态调整,提高生产效率并降低人工成本。

四、配料称重精度调整

为了满足不同生产工艺的要求,配料自动称重系统需具备高精度的称重能力。我们需要根据实际需求,对配料称重系统进行调整和优化,以确保配料称重的准确性。同时,还需定期对系统进行校准和维护,确保其长期稳定运行。

五、安全保护装置

为了保障操作人员的安全和设备的稳定运行,配料自动称重系统应配备完善的安全保护装置。这包括过载保护、短路保护、超温保护等措施,能够在异常情况下及时切断电源或触发报警,防止事故发生。

六、数据记录与追溯

为了便于生产管理和质量追溯,配料自动称重系统应具备数据记录与追溯功能。系统应能自动记录每次配料的重量、时间等信息,并生成相应的报表和图表。同时,还需提供方便的数据查询和导出功能,以满足企业对于数据管理和质量追溯的需求。

七、人机界面设计

人机界面是操作人员与配料自动称重系统进行交互的界面。其设计应符合人性化原则,易于操作和理解。界面应清晰地显示配料重量、设备状态等信息,并提供简单易用的操作按钮和控制面板。此外,还应支持多种语言切换,以满足不同国家和地区的需求。

八、系统集成与调试

多功能物料科学配比称重装置设计

自动化配料称重系统被广泛用于食品、药品和化学材料中,如调味料、活性成分和催化剂。

这些自动化控制系统,使制造商能够增加产量,减少劳动力和材料的变化。

这些自动化系统还简化了批量跟踪和生产记录的保存。

随着生产过程自动化水平的提升,称重传感器已是生产过程控制中不可或缺的一个必要装置。

称重传感器现在已经覆盖了所有的称重领域,从料斗、料罐称重到汽车衡、起重机等称重均可实现,自动配料称重到粉体颗粒进量控制等也都可以通过称重传感器实现。

高精度称重传感器或称重模块可用于工业现场在线计量及配料控制,为更方便地接入工业测量控制系统中,可提供多种规格的称重变送器。

亦可提供专门的配料控制器用以完成罐装包装、配料等生产过程连续自动化运行或控制。

在工业生产控制中,由于机器需要长时间连续运转,这对设备的可靠性就有着极高的要求。

称重传感器需满足这一需求,可靠性高,抗干扰能力强,防雷性能好。

可实现不间断工作,节约停机启动时间;维护方便,系统整体成本低等特点。

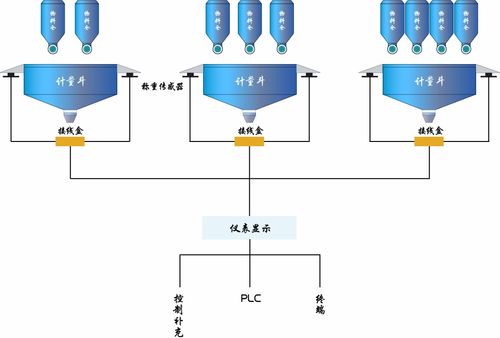

配料称重系统是由称重传感器,称重仪表,控制系统的结合,达到对罐体的称重计量工作,从而进行控制的系统。

称重及控制系统主要由多只称重传感器,多路接线盒(含放大器),显示仪表,输出多程控制信号组成。

该系统可应用于各种箱体称重,罐装液体,固体称重及干粉搅拌机,砂浆配料搅拌机,液体配料罐等。

用户可以直接接入PLC系统、终端控制系统、实现多程控制及自动化控制.

饲料厂称重配料软件的设计思路是什么

该系统适合各种畜禽生产线、膨化水产线、预混料与浓缩料生产线的饲料配料,通用性强,性能稳定,画面直观,操作简单方便。

具有完善的资料管理(原料设置、精度设置、转仓设置、操作员管理)、配方管理、生产管理(生产参数、控制参数)、生产监控、生产报表(批生产报表、班生产报表、日生产报表、月产报表、综合生产报表、料仓统计报表、配方统计报表等)、检测设备等功能。

配料生产中实时显示各种数据,显示配料工艺模拟图,操作方便,人机界面友好,图文美观,运行可靠性高,可咨询深圳中宇18902317240

自动配料系统组成及特点有哪些?

自动配料系统以微机为中心,结合强电设备组成闭环系统。

测试对象是电子秤的重量信号,各种开关量的输入信号、控制对象是给料机、秤斗闸门、混合机闸门和油脂添加开关阀等机电装置。

不同的自动配料系统能达到的指标不同,但其最基本要求是:静态配料精度≤0.1%;动态配料精度≤0.3%;可以存贮一定数目的配方,不受断电影响;有准确的报警信号;每一生产工段具有连锁保护功能,能连续生产;生产中,具有断电保护功能和误差自动修整功能;接收和发送信号有自动检测功能;具有静态精度标定测试功能;具有自动、手动切换工作功能。

在实际生产过程中,配料系统可分成三个过程组成:配料过程、混合过程、混合机排料过程。

自动配料系统的中心环节就是配料秤,在配料时按照生产配方要求,由生产控制应用程序自动控制配料,由所需各种料相应料仓绞龙分别下料,秤斗重量产生的变化经计算机采集得到,当所需料量达到设定值时转到下一种料配置。

当各种料都配置完后,此时配料过程结束,而如混合机中无料,且混合机门关紧和混合机主机工作时,开启秤斗门,料落入混合机中进入混合过程。

如果需要油脂添加和微量组分添加,则分别启动它们,可自动添加,也可示警提示。

当混合达到设定混合时间后,则开启混合机门并自动计时时,进入混合机排料过程。

按照混合机排料速度设定开门时间,当达到设定开门时间时关闭混合机门。

这样就完成了一次自动配料。

同时,上述三个过程不是孤立工作,而是有机结合的。

混合机混合料的同时,配料秤也在同时配料,保证配料工段和混合工段的不脱节,确保自动生产的连续性。