全国地磅电子秤销售、维修电话158-8101-1465

自动配料装车系统控制plc目录

自动配料装车系统控制plc

自动配料装车系统控制PLC

一、配料流程控制

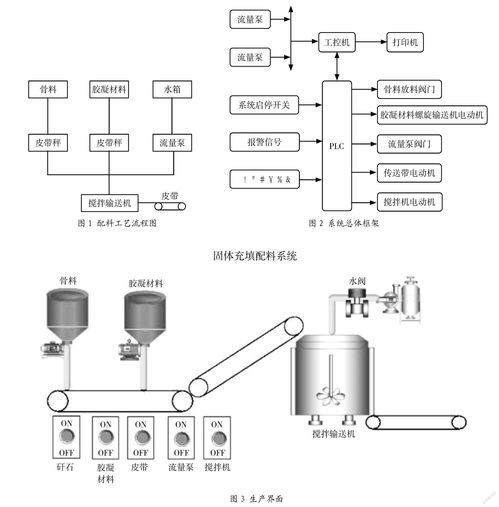

自动配料装车系统的核心是流程控制,通过PLC(可编程逻辑控制器)实现对配料流程的精确控制。PLC能够按照预设的配方,自动控制物料的添加顺序和数量,确保配料的准确性和稳定性。

二、料仓管理

料仓是自动配料装车系统的重要组成部分,通过PLC可以实现料仓的智能化管理。PLC可以实时监测料仓中的物料数量,自动进行物料的补充,确保生产线的连续运行。

三、称重传感器接口

称重传感器是自动配料装车系统中的关键设备,通过PLC可以实现称重传感器与系统的完美结合。PLC可以根据称重传感器的数据,实时调整配料量,确保配料的准确性。

四、自动装车控制

自动配料装车系统的最终目的是实现自动化装车。通过PLC可以控制装车设备的运行,实现自动化装车。同时,PLC还可以实时监测装车过程,确保装车的准确性和安全性。

五、故障诊断与安全防护

PLC具有强大的故障诊断功能,可以实时监测系统的运行状态,一旦发现异常,立即进行报警。此外,PLC还可以实现安全防护,防止设备在异常情况下发生安全事故。

六、通信接口配置

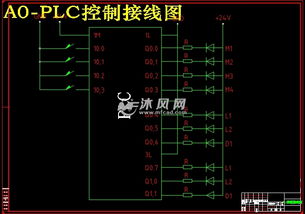

PLC具有丰富的通信接口,可以实现与上位机、传感器、执行器等设备的通信。通过合理的通信接口配置,可以实现系统信息的实时传输和控制。

七、人机界面设计

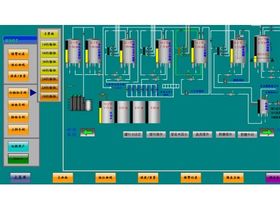

良好的人机界面可以提高系统的易用性和可维护性。通过PLC可以设计出友好、直观的人机界面,方便用户进行操作和维护。

八、系统集成与调试

系统集成与调试是保证自动配料装车系统正常运行的重要环节。通过PLC可以实现系统的集成与调试,确保系统在运行过程中能够稳定、可靠地工作。

PLC自动配料系统模拟设计

系统启动后,配料装置能自动识别货车到位情况及对货车进行自动配料,当车装满时,配料系统能自动关闭.

工作过程

(1)出使状态

系统启动后,红灯L2灭,绿灯L1亮,表明允许汽车开进装料,料斗出料口D2关闭,若料位传感器S1置为OFF(料斗中的料物不满),进料阀开启进料(D4亮),当S1置为ON(料斗中的物料已满),则停止进料(D4)灭,电动机M1,M2,M3和M4均为OFF

(2)装车控制

装车过程中,当汽车开进装车位置时,限位开关SQ1置为ON,红灯信号灯L2亮,绿灯L1灭.同时启动电机M4.经过2S后,再启动M3,再经过2S后启动M2,在经过2S最后启动M1,再经过2S后才打开出料阀(D2亮),物料经料斗出料.

当车装满时,限位开关SQ2为ON,料斗关闭,2S后M1停止,M2在M1停止2S后停止.M3在M2停止2S后停止,M4在M3停止2S后最后停止,同时红灯L2灭,绿灯L1亮,表明汽车可以开走.

(3)停机控制

按下停止按纽SB2,自动配料装车的整个系统终止运行.

PLC小车装料设计论文一篇?

引言

在自动化生产线上,有些生产机械的工作台需要按一定的顺序实现自动往返运动,并且有的还要求在某些位置有一定的时间停留,以满足生产工艺要求。

用PLC程序实现运料小车自动往返顺序控制,不仅具有程序设计简易、方便、可靠性高等特点,而且程序设计方法多样,便于不同层次设计人员的理解和掌握。

本文以松下电工FP0系列PLC为例,提出基于运料小车自动往返顺序控制的五种PLC程序设计方法。

2 系统控制要求[1>

运料小车自动往返顺序控制系统示意图,如图1所示,小车在启动前位于原位A处,一个工作周期的流程控制要求如下:

1)按下启动按钮SB1,小车从原位A装料,10秒后小车前进驶向1号位,到达1号位后停8秒卸料并后退;

2)小车后退到原位A继续装料,10秒后小车第二次前进驶向2号位,到达2号位后停8秒卸料并再次后退返回原位A,然后开始下一轮循环工作;

3)若按下停止按钮SB2,需完成一个工作周期后才停止工作。

图3运料小车自动往返顺序控制系统顺序功能图

4.1 经验设计法[3>

经验设计法是根据生产机械的工艺要求和生产过程,在典型单元程序的基础上,做一定的修改和完善。

使用经验设计法设计的梯形图程序,如图4所示。

根据系统控制要求小车在原位A(X2)处装料,在1号位(X3)和2号位(X4)两处轮流卸料。

小车在一个工作循环中有两次前进都要碰到X3,第一次碰到它时停下卸料,第二次碰到它时要继续前进,因此应设置一个具有记忆功能的内部继电器R1,区分是第一次还是第二次碰到X3。

小车在第一次碰到X3和碰到X4时都应停止前进,所以将它们的常闭触点与Y2的线圈串联,同时,X3的常闭触点并联了内部继电器R1的常开触点,使X3停止前进的作用受到R1的约束,R1的作用是记忆X3是第几次被碰到,它只在小车第二次前进经过X3时起作用。

它的起动条件和停止条件分别是小车碰到X3和X4,当小车第一次前进经过X3时,R1的线圈接通,使R1的常开触点将Y2控制电路中X3的常闭触点短接,因此小车第二次经过X3时不会停止前进,直至到达X4时,R1才复位。

此外,将R1的另一对常开触点与X0并联,为第二次驱动Y0装料做准备。

图5 置位/复位指令设计的梯形图

4.2 置位/复位指令设计法

使用置位/复位指令设计的梯形图程序,如图5所示。

在程序中,每个过程对应一个内部继电器,用前级步对应的内部继电器的常开触点与转换条件对应的触点串联,作为后续步对应的内部继电器置位的条件,用后续步所对应的内部继电器的常开触点,作为有前级步对应的内部继电器复位的条件。

如小车在原位A处,按下SB1,X0接通,R1置位驱动Y0,开始装料并定时,用R1的常开触点与T0的常开触点串联作为R2的置位条件,用R2的常开触点作为R1的复位条件,当定时时间一到,R2置位驱动Y1,小车前进,R1复位。

为使系统能周期性循环工作,用R8(R8置位驱动Y3,小车后退)和R0的常开触点串联,与X0并联作为R1再次置位的条件。

对简单顺序控制系统也可直接对输出继电器置位或复位。

该方法无需再增加内部继电器来记忆小车经过X3的次数,逻辑顺序转换关系十分明确,对于初学者编程时,更加容易理解和掌握。

4.3 保持指令设计法

使用保持指令设计的梯形图程序,如图6所示,该编程技术与以置位/复位指令的编程技术基本类似。

不同之处是:保持指令的置位控制端不能有多个触点并联输入,因此增加了一个内部继电器R9,初始启动或循环工作时,R9置位,从而使R1置位;另外,使用保持指令所编制的程序步数要比置位/复位指令所编制的程序步数要少得多,占用的内在大为减少。

二、这种编程技术很容易被初学者接受和掌握,对于有经验的工程师,也会提高设计效率,程序的调试、修改和阅读也很容易,使用方便,在顺序控制设计中应优先考虑,该法在工业自动化控制中应用较多。

5 结束语

本文提出基于运料小车自动往返顺序控制系统的五种PLC程序设计方法各有特点,在实际应用中,可根据实际情况选择一种来设计程序,以适应不同场合的控制要求。

实践表明,这些程序设计方法很容易被设计者接受和掌握,用它们可以得心应手地设计出任意复杂的顺序控制程序,从而提高设计的效率和缩短生产周期

配料称重控制器怎么跟plc控制

1、采用485通讯方式,可以设置为主从方式以PLC为主,称重仪为从。

也可以采用称重仪表连续发送方式。

2、根据实际使用情况,通讯速率可设置为9600以上,

3、很多称重仪表都带有多路继电器输出,继电器输出直接代表称重值与设定值实时的关系,参见下图:

利用PLC可对继电器的状态进行判断,这种方式的的优点是测量值与设定值的比较由称重仪表完成。

以上可供参考。