全国地磅电子秤销售、维修电话158-8101-1465

配料自动称重系统设计目录

配料自动称重系统设计

配料自动称重系统设计

一、系统概述

配料自动称重系统是一种集成了自动化、称重技术和数据处理技术,主要用于各种配料精确称重的系统。本系统的目标是实现高效、准确、可靠的配料称重,以提高生产效率和产品质量。

二、硬件配置

1. 称重传感器:用于测量物料的重量,应选择精度高、稳定性好的传感器。

2. 物料输送装置:用于将物料输送到称重装置,通常由电机、输送带等组成。

3. 控制器:用于接收和处理称重传感器的信号,控制物料输送装置的运作,以及与上位机进行通信。

4. 人机界面:提供操作员与系统交互的界面,可显示实时数据和状态,接收操作员输入。

5. 电源和接地装置:为系统提供稳定的电源,并确保系统的接地安全。

三、软件设计

软件设计是配料自动称重系统的核心部分,它负责控制硬件设备、处理数据、实现自动化控制等功能。软件设计应考虑以下方面:

1. 人机界面设计:界面应直观、易用,能够提供实时数据显示、操作控制等功能。

2. 数据处理:对称重传感器采集的数据进行实时处理,计算物料的重量、判断是否达到预设的重量等。

3. 控制逻辑:根据实际生产需求,设计控制逻辑,如物料的输送、暂停、中断等。

4. 通信协议:实现控制器与上位机之间的通信协议,以便于实时数据的传输和系统的远程控制。

四、系统测试与优化

1. 系统测试:对完成初步设计的系统进行全面的测试,包括硬件和软件的测试,以确保系统的稳定性和可靠性。

2. 优化:根据测试结果,对系统进行优化和改进,以提高系统的性能和效率。

五、安全与防护措施

1. 防爆措施:对于可能产生爆炸性气体的配料系统,应采取相应的防爆措施,以确保设备和人员的安全。

2. 故障诊断与报警:系统应具备故障诊断功能,并在发生异常时发出报警信号,以便及时处理。

3. 权限管理:对系统的操作应设置权限管理,只有授权人员才能进行相应的操作。

4. 数据备份与恢复:对系统的关键数据应定期进行备份,以确保在意外情况下数据的可恢复性。

六、系统维护与升级

1. 日常维护:定期对系统进行常规检查和维护,确保系统的正常运行。

2. 故障维修:当系统出现故障时,应及时进行维修,恢复系统的正常功能。

3. 系统升级:随着技术的不断进步和生产需求的变化,应对系统进行升级改造,以保持系统的先进性和适应性。

以上是对配料自动称重系统设计的概述,通过从硬件配置、软件设计到测试优化等方面的详细描述,我们希望为您提供一个全面、实用的方案,以满足您在生产过程中对高效、准确的配料称重需求。

电子配料秤的设计

16位的AD转换器百度上多的是.这个秤如果让我来做的话,因为精度优于1%,不用AD转换也应该能达到,我会考虑用电压频率转换来实现,也就是压控振荡器,具体型号为74HC4046集成锁相环。

压控振荡器线性度较好,操作简单,再加一个8051单片机作计频显示和自动停止加料控制就行了。

如要提高精度只需提高模拟量电压的线性放大倍数就好了。

饲料厂称重配料软件的设计思路是什么

该系统适合各种畜禽生产线、膨化水产线、预混料与浓缩料生产线的饲料配料,通用性强,性能稳定,画面直观,操作简单方便。

具有完善的资料管理(原料设置、精度设置、转仓设置、操作员管理)、配方管理、生产管理(生产参数、控制参数)、生产监控、生产报表(批生产报表、班生产报表、日生产报表、月产报表、综合生产报表、料仓统计报表、配方统计报表等)、检测设备等功能。

配料生产中实时显示各种数据,显示配料工艺模拟图,操作方便,人机界面友好,图文美观,运行可靠性高,可咨询深圳中宇18902317240

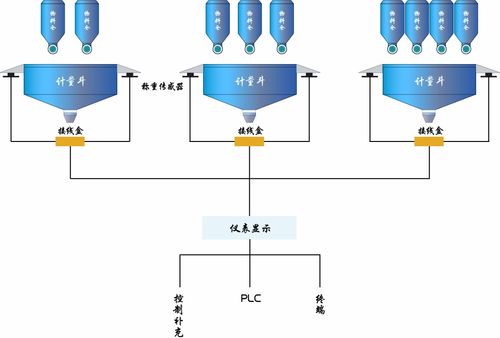

反应釜专用称重系统,称重模块解决方案。

一般来说反应釜的称重系统都是通过在反应釜的支脚上使用称重模块来采集反应釜的重量,反应釜有几个支脚就装几个称重模块。

然后通过多入单出的接线盒把多个称重模块的数据传送到仪表里。

仪表可以实时的现实整套系统的重量显示。

仪表上还可以增加开关量模块,通过继电开关来控制反应釜的进料电机。

或者仪表也可以给出RS485、RS232或者模拟量的信号,把反应釜的重量信息传送到PLC等控制设备里,再由PLC进行更为复杂和精准的控制。