全国地磅电子秤销售、维修电话158-8101-1465

自动配料称重系统设计目录

自动配料称重系统设计

自动配料称重系统设计

一、配料流程规划

自动配料称重系统的设计首先需要对配料流程进行规划。这一步骤需要考虑物料的种类、配比、处理速度等要素,并确保系统能实现高效、准确的配料。根据物料特性和工艺要求,制定合适的配料流程,同时应考虑如何优化流程,提高生产效率。

二、传感器选择与校准

传感器的选择对于自动配料称重系统至关重要。应根据物料的特性、测量精度、工作环境等因素选择合适的传感器。例如,对于粉体物料,可能需要选择压力传感器或重量传感器;对于液体物料,流量传感器可能是更好的选择。在安装传感器后,应进行校准以确保测量精度。

三、控制系统设计

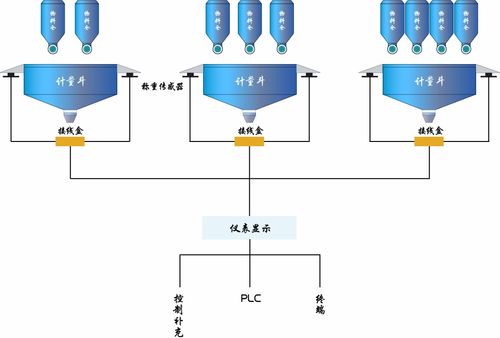

控制系统是自动配料称重系统的核心,它负责接收和处理来自传感器的信号,控制物料的输送和称重。控制系统应具备自动控制、数据处理、故障诊断等功能。同时,控制系统应具备良好的扩展性和可维护性,以满足未来生产变化的需求。

四、通信协议制定

为了实现设备间的信息交互和远程控制,需要制定通信协议。通信协议应具备通用性、实时性、可靠性等特点,能够支持多种设备和操作系统的通信。此外,通信协议还应具备安全机制,防止数据被篡改或窃取。

五、安全防护措施

在自动配料称重系统中,安全防护是非常重要的。为了确保人员和设备的安全,需要采取一系列的安全防护措施。例如,设置安全警示标识、安装防护罩、防爆设备等。此外,应定期进行安全检查和设备维护,确保安全防护的有效性。

六、称重数据记录与追溯

为了确保配料的准确性和质量,需要记录称重数据并进行追溯。可以通过数据库技术对数据进行存储和分析,方便对生产过程进行监控和管理。同时,应确保数据的可靠性和安全性,防止数据被篡改或泄露。

七、人机界面设计

人机界面是操作员与自动配料称重系统交互的界面。良好的人机界面设计可以提高操作员的工作效率和系统的可靠性。人机界面应简洁明了,易于操作,同时提供必要的信息和提示。此外,人机界面还应具备适应性和可定制性,以满足不同操作员的需求。

PLC自动配料系统模拟设计

系统启动后,配料装置能自动识别货车到位情况及对货车进行自动配料,当车装满时,配料系统能自动关闭.

工作过程

(1)出使状态

系统启动后,红灯L2灭,绿灯L1亮,表明允许汽车开进装料,料斗出料口D2关闭,若料位传感器S1置为OFF(料斗中的料物不满),进料阀开启进料(D4亮),当S1置为ON(料斗中的物料已满),则停止进料(D4)灭,电动机M1,M2,M3和M4均为OFF

(2)装车控制

装车过程中,当汽车开进装车位置时,限位开关SQ1置为ON,红灯信号灯L2亮,绿灯L1灭.同时启动电机M4.经过2S后,再启动M3,再经过2S后启动M2,在经过2S最后启动M1,再经过2S后才打开出料阀(D2亮),物料经料斗出料.

当车装满时,限位开关SQ2为ON,料斗关闭,2S后M1停止,M2在M1停止2S后停止.M3在M2停止2S后停止,M4在M3停止2S后最后停止,同时红灯L2灭,绿灯L1亮,表明汽车可以开走.

(3)停机控制

按下停止按纽SB2,自动配料装车的整个系统终止运行.

自动计量称重系统主要应用于哪些方面?有哪些特点?

称重式计量方式是通过压力传感器采集信号,通过电路转换后显示出质量。

采用称重式计量方式,对液体理化特性没有很大的要求,但对现场的设备及场地需要进行大幅度改动。

量程范围决定误差大小,同时需要预置冲量值。

1、配方具严格的保密性,并可长久保存于电脑中。

2、配方具稳定性,没经授权人,任何人都不可能随意改动配方,避免乱操作现象发生。

3、操作简单,操作员工不需很高的文化水平就能容易操作。

4、机械设备故障一目了然,大大减少维修时间,从而提高生产效率。

5、所有物料实现全自动记录,可随时生成每日或某时间段的生产统计报表。

6、生产记录自动存档(EXCL等格式),供远程或下载使用。

中宇科技为您解答!

自动配料系统组成及特点有哪些?

自动配料系统以微机为中心,结合强电设备组成闭环系统。

测试对象是电子秤的重量信号,各种开关量的输入信号、控制对象是给料机、秤斗闸门、混合机闸门和油脂添加开关阀等机电装置。

不同的自动配料系统能达到的指标不同,但其最基本要求是:静态配料精度≤0.1%;动态配料精度≤0.3%;可以存贮一定数目的配方,不受断电影响;有准确的报警信号;每一生产工段具有连锁保护功能,能连续生产;生产中,具有断电保护功能和误差自动修整功能;接收和发送信号有自动检测功能;具有静态精度标定测试功能;具有自动、手动切换工作功能。

在实际生产过程中,配料系统可分成三个过程组成:配料过程、混合过程、混合机排料过程。

自动配料系统的中心环节就是配料秤,在配料时按照生产配方要求,由生产控制应用程序自动控制配料,由所需各种料相应料仓绞龙分别下料,秤斗重量产生的变化经计算机采集得到,当所需料量达到设定值时转到下一种料配置。

当各种料都配置完后,此时配料过程结束,而如混合机中无料,且混合机门关紧和混合机主机工作时,开启秤斗门,料落入混合机中进入混合过程。

如果需要油脂添加和微量组分添加,则分别启动它们,可自动添加,也可示警提示。

当混合达到设定混合时间后,则开启混合机门并自动计时时,进入混合机排料过程。

按照混合机排料速度设定开门时间,当达到设定开门时间时关闭混合机门。

这样就完成了一次自动配料。

同时,上述三个过程不是孤立工作,而是有机结合的。

混合机混合料的同时,配料秤也在同时配料,保证配料工段和混合工段的不脱节,确保自动生产的连续性。