全国地磅电子秤销售、维修电话158-8101-1465

自动化配料系统设计目录

自动化配料系统设计

自动化配料系统设计

一、需求分析

自动化配料系统需求来源于生产制造业,特别是在食品、化工、制药等领域,为了提高生产效率,减少人工误差,提升产品质量的需求尤为强烈。该系统需满足以下要求:自动化程度高,能够按照预设配方进行精确配料,具有实时监控和安全保护功能,同时要便于后期维护和升级。

二、系统架构

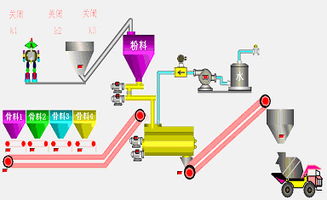

自动化配料系统的架构应采用模块化设计,方便系统的扩展和维护。主要模块包括:配料模块、监控模块、控制模块、通信模块等。各模块之间通过标准接口进行数据交互,形成一个完整的自动化配料系统。

三、硬件选型

在硬件选型上,应选择可靠性高、性能稳定的设备。主要设备包括:PLC控制器、传感器、执行器、通讯设备等。PLC控制器负责整个系统的逻辑控制,传感器负责检测物料的位置和数量,执行器负责物料的输送和混合,通讯设备负责系统与上位机之间的数据交互。

四、软件设计

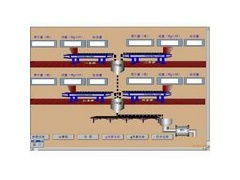

软件设计是自动化配料系统的核心,应采用模块化设计,方便系统的扩展和维护。软件主要功能包括:配料控制、监控、报警、通信等。同时,软件应具备良好的用户界面,方便操作人员进行系统设置和监控。

五、通信协议

通信协议是自动化配料系统中各个设备之间进行数据交互的规范。通信协议应具备通用性、兼容性和可扩展性,能够满足各种设备和系统的通信需求。常见的通信协议有Modbus、Profibus等。

六、数据库设计

数据库是自动化配料系统中存储和处理数据的重要部分。数据库设计应满足以下要求:能够存储大量数据、具备良好的数据安全性和完整性、支持多种数据查询和报表生成功能等。常用的数据库有MySQL、SQL Server等。

七、用户界面设计

用户界面是自动化配料系统中操作人员进行系统设置和监控的主要界面。用户界面应具备良好的人机交互性,能够清晰地展示系统运行状态和配料情况,同时支持多种操作方式,如触摸屏操作、上位机软件操作等。

八、安全与可靠性

安全与可靠性是自动化配料系统的重要指标。系统应具备多重安全保护功能,如过载保护、短路保护、超温保护等,确保设备和人身安全。同时,系统应具备高可靠性,能够长时间稳定运行,减少故障率。

九、调试与测试

在自动化配料系统安装完成后,需要进行严格的调试与测试,确保系统的各项功能和性能指标符合要求。调试与测试内容包括:传感器检测精度测试、执行器动作测试、配料精度测试等。同时,测试结果应进行记录和分析,以便于后期维护和升级。

十、维护与升级

自动化配料系统的维护与升级是保证系统长期稳定运行的重要环节。系统应具备良好的可维护性,方便操作人员进行日常保养和维修。同时,系统应支持升级功能,能够根据生产需求进行软件和硬件的升级改造。在升级过程中,应充分考虑系统的兼容性和扩展性,避免对现有生产造成影响。

PLC自动配料系统模拟设计

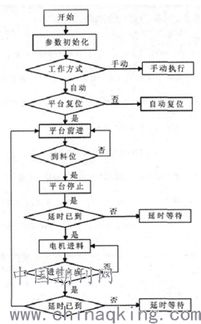

系统启动后,配料装置能自动识别货车到位情况及对货车进行自动配料,当车装满时,配料系统能自动关闭.

工作过程

(1)出使状态

系统启动后,红灯L2灭,绿灯L1亮,表明允许汽车开进装料,料斗出料口D2关闭,若料位传感器S1置为OFF(料斗中的料物不满),进料阀开启进料(D4亮),当S1置为ON(料斗中的物料已满),则停止进料(D4)灭,电动机M1,M2,M3和M4均为OFF

(2)装车控制

装车过程中,当汽车开进装车位置时,限位开关SQ1置为ON,红灯信号灯L2亮,绿灯L1灭.同时启动电机M4.经过2S后,再启动M3,再经过2S后启动M2,在经过2S最后启动M1,再经过2S后才打开出料阀(D2亮),物料经料斗出料.

当车装满时,限位开关SQ2为ON,料斗关闭,2S后M1停止,M2在M1停止2S后停止.M3在M2停止2S后停止,M4在M3停止2S后最后停止,同时红灯L2灭,绿灯L1亮,表明汽车可以开走.

(3)停机控制

按下停止按纽SB2,自动配料装车的整个系统终止运行.

自动配料系统可以分为哪三种?

主从式分布控制微机配料控制系统

这种全自动配料控制系统的设计是采用主从式结构,将多台单片微机连接成功能强大的系统,可应用于大型混凝土配料站,同时配料的物料可以多达9~12种。

2,失重秤自动配料系统

在化工、建材、冶金等行业经常要进行多种物料的连续配料,因此经常使用失重秤.肖小云159 8987 6873由于失重秤秤体是基于斗式秤的结构,能直接进行砝码标定,通过对秤斗各瞬间 重量的测试计算出实际排料量,再进行闭环调整,从而可以达到较高的控制精度,一般而言累计精度为0.5%.由于是斗式结构,(深圳中宇科技)标定,这种系统维护也比皮带秤 容易得多.

3,率值配料系统

目前率值配料的基本假定是:要实现率值配料必须要测定出生料硅、铁、铝、钙4种化学成分。

自动配料系统组成及特点有哪些?

自动配料系统以微机为中心,结合强电设备组成闭环系统。

测试对象是电子秤的重量信号,各种开关量的输入信号、控制对象是给料机、秤斗闸门、混合机闸门和油脂添加开关阀等机电装置。

不同的自动配料系统能达到的指标不同,但其最基本要求是:静态配料精度≤0.1%;动态配料精度≤0.3%;可以存贮一定数目的配方,不受断电影响;有准确的报警信号;每一生产工段具有连锁保护功能,能连续生产;生产中,具有断电保护功能和误差自动修整功能;接收和发送信号有自动检测功能;具有静态精度标定测试功能;具有自动、手动切换工作功能。

在实际生产过程中,配料系统可分成三个过程组成:配料过程、混合过程、混合机排料过程。

自动配料系统的中心环节就是配料秤,在配料时按照生产配方要求,由生产控制应用程序自动控制配料,由所需各种料相应料仓绞龙分别下料,秤斗重量产生的变化经计算机采集得到,当所需料量达到设定值时转到下一种料配置。

当各种料都配置完后,此时配料过程结束,而如混合机中无料,且混合机门关紧和混合机主机工作时,开启秤斗门,料落入混合机中进入混合过程。

如果需要油脂添加和微量组分添加,则分别启动它们,可自动添加,也可示警提示。

当混合达到设定混合时间后,则开启混合机门并自动计时时,进入混合机排料过程。

按照混合机排料速度设定开门时间,当达到设定开门时间时关闭混合机门。

这样就完成了一次自动配料。

同时,上述三个过程不是孤立工作,而是有机结合的。

混合机混合料的同时,配料秤也在同时配料,保证配料工段和混合工段的不脱节,确保自动生产的连续性。